|

Fachbereich: RFID-Applikationen

Erstveröffentlichung: 31.08.2015 Ausgedruckt am: 30.07.2017 |

RFID-Factory

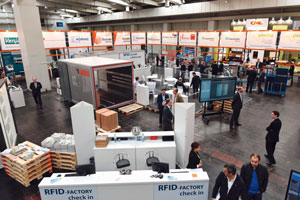

Industriell gefertigte Losgrösse 1 für die massgenaue Adaption von Kundenwünschen bei optimaler Nutzung der Ressourcen und schnellem Durchlauf wird zum Mass der Dinge. Leichter gesagt als getan. In Wirklichkeit bedeutet das Erreichen dieses Ideals ein eng verzahntes Zusammenspiel vieler Faktoren. Einer davon nennt sich "Traceability", zu Deutsch "Nachverfolgbarkeit", – von Anfang an Gegenstand der «RFID-Factory»: 17 Kooperationspartner haben sich zusammengeschlossen um gemeinsam auf diversen Fachmessen auszustellen. Nun stellen sie der Holzbearbeitung und Möbelfertigung ihre Labor-Plattform auf Dauer zur Verfügung, für Innovation, Entwicklung, Transfer und Implementierung am norddeutschen Standort Löhne (Westfalen) bei der Firma Abaco Informationssysteme GmbH.

Unabdingbar notwendig ist die Nachverfolgbarkeit von Prozessen entlang der Wertschöpfungskette in Echtzeit – sonst kann man den Traum von Industrie 4.0 in die sprichwörtliche Tonne treten. Das leuchtete wohl auch den Teilnehmern der letzten Fachmesse LIGNA ein – der Weltleitmesse für die Holzbearbeitung – welche ein gemeinsam genutztes RFID-Praxislabor errichteten.

Die Kooperationspartner des oben erwähnten RFID-Netzwerks haben sich zusammengetan und am Firmensitz ihres Partners Abaco Informationssysteme GmbH im ostwestfälischen Löhne ein Praxislabor einrichteten. Hier können sich interessierte Firmen aus der Möbel-, Holzverarbeitungs- und Maschinenindustrie umfassend über die Einsatzmöglichkeiten der intelligenten RFID-Technologie informieren. Auf aktuellen 300 Quadratmetern zeigt die RFID-Factory umfassend, wie Traceability entlang der Wertschöpfungskette im Detail technisch funktioniert und dabei echten Mehrwert erzeugt.

|

|

| Möbelteile in der Produktion mit RFID-Tags. |

Alle Akteure profitieren von der durchgängigen Kommunikation mit RFID: Mit ihrer Hilfe lassen sich auf jeder Stufe der Möbel-Prozesskette eventuelle Soll-Ist-Abweichungen erkennen, nötige Korrekturen direkt im laufenden Prozess durchführen und damit wertvolle Ressourcen, Zeit und Kosten einsparen.

Individuelle Firmenworkshops zu RFID

Kooperationspartner der dauerhaften „RFID-Factory“ in Löhne verstehen diese als ein Implementierungs-Instrument. Das kreative Experimentierfeld ist als RFID-„Praxislabor“ wie ein lebendiger Organismus konzipiert, der sich räumlich und inhaltlich flexibel verändern lässt. Neue Konzepte der Netzwerk-Partner können zeitnah aufgenommen werde, so dass die Präsentation immer den aktuellsten Stand der RFID-Entwicklungen zeigt. „Im RFID-Praxislabor finden ständig Innovation und Entwicklung, Transfer und Implementierung statt“, erklärt Anja M. Koitka von abaco. „Besucher aus Industrie und Fertigung, die sich für die Einführung von RFID in ihrem Unternehmen interessieren, sind bei uns jederzeit herzlich willkommen. Abseits des Messetrubels können wir in entspannter Atmosphäre ausführliche Erstgespräche führen und auf spezielle Anliegen eingehen, denn jedes Unternehmen und jede Abteilung haben ihre eigenen Abläufe und Anforderungen.“

Gemeinsam mit Abaco vertreten sind namhafte Spezialisten wieBalluff Sensortechnik, das Fraunhofer-Anwendungszentrum Industrial Automation (IOSB-INA), GS1 Germany, der World-RFID-Palettenhersteller Falkenhahn AG, Franz Glane Maschinen- und Gerätebau, das ims Ingenieur- und Managementbüro Sauter, der Etikettier-Spezialist Logopak Systeme, Numdata Software, Pietig Lagertechnik, der Automatisierungsanbieter RK Rose+Krieger, Wanko Informationslogistik u.a. Alle Akteure des RFID-Netzwerks sehen sich als Entwicklungspioniere und sind bestrebt, weitere Partner aus verschiedenen Branchen zu gewinnen, die mit ihrem Spezial-Know-how das gemeinsame Leistungsangebot erweitern und bereichern können.

Mit RFID Zeit und Geld sparen

|

| Besuch in der RFID-Factory: (v.l.) Horst Koitka,Abaco,Elmar Brok, Europaabgeordneter, AndrejErmlich, Abaco. |

Elmar Brok, Europaabgeordneter und Vorsitzender des Aussenpolitischen Ausschusses des Europaparlaments, zeigte sich bei seinem Besuch in der RFID-Factory beeindruckt vom Optimierungspotenzial durch RFID für die Abläufe in der Möbelindustrie. An den Stationen des Praxislabors wurde deutlich, wie vielfältig sich die Investitionen in diese Technologie langfristig auszahlen. Die flexible Adaption von Kundenwünschen bei optimaler Nutzung der Ressourcen und schnellem Durchlauf ist für Teile der Branche bereits zum Mass der Dinge geworden. RFID-Technologie ist dabei ein unerlässlicher Faktor: Sie bildet die Basis für die Umsetzung der „Industrie 4.0“. Durch die Implementierung von RFID lassen sich neben der obligatorischen Traceability klare ökonomische, ökologische und soziale Nachhaltigkeitsgewinne bewirken.

Die Werkstücke mit RFID-Label geben ihre produktspezifischen Informationen an Maschinen und IT-Steuerungssysteme weiter. So lassen sich für jedes Werkstück und auf jeder Stufe der Möbel-Prozesskette in Echtzeit eventuelle Soll-Ist-Abweichungen erkennen, nötige Korrekturen direkt im laufenden Prozess durchführen und damit wertvolle Ressourcen, Zeit und Kosten einsparen: beginnend bei der Beschaffungslogistik, danach in der Produktionslogistik sowie durch alle Bearbeitungsstufen der Möbelfertigung hindurch bis zur Versandlogistik – inklusive Anlieferung und Verteilung im Wareneingangslager beim Handel.

Andrej Ermlich, Projektleiter der abaco Informationssysteme GmbH: „Alle Akteure profitieren von der durchgängigen Kommunikation mit RFID. Fehlervermeidung ist besser als Fehlerbehebung. Dieses Prinzip schafft die gewünschte Prozess-Sicherheit und Schnelligkeit sogar für die komplexen Anforderungen der Losgrösse-1-Fertigung.“

Effizienz in der Produktion, weniger Reklamationen

Bei intelligent vernetzten Fertigungssystemen für die Holz- und Möbelindustrie sorgt RFID dafür, dass unvollständige Lieferungen, verschollene Sonderteile oder Produktionsunterbrechungen wegen Lagerdifferenzen beim Materialeinsatz der Vergangenheit angehören. Bei lackierten, intelligenten Werkstücken ist mit RFID jederzeit eine automatische und kontaktlose Erkennung möglich: Jedem Werkstück lassen sich über den unsichtbar integrierten RFID-Tag individuelle Informationen zum Spritzlackierprozess zuordnen. Farbwechsel, Trocknungsparameter und Anlagenvorschübe sind über das übergeordnete Steuerungssystem jederzeit stückgenau einstellbar.

|

| RFID-Prüfarmatur im Testlabor der RFID-Factory. |

Auch Reklamationsvermeidung ist ein schlagendes Argument für die RFID-Nutzung – gerade in der Möbelindustrie mit ihren vergleichsweise hohen Reklamationsquoten. Wenn die richtige Ware unversehrt und zur richtigen Zeit am richtigen Ort landet, bedeutet das einerseits zufriedene Kunden, andererseits eine wirksame Mehrkostenvermeidung durch Ressourcenschonung und Optimierung des Materialeinsatzes. Retourenware, die heute in vielen Fällen einfach im Schredder endet, entsteht nämlich erst gar nicht. Werden Mehrfachanlieferungen vermieden, verringert das den Anteil von ineffizientem Personaleinsatz und die unnötige Verkehrsbelastung durch zusätzliche Transportfahrten – inklusive Einsparungen beim Treibstoffverbrauch und CO2-Ausstoss der Lieferfahrzeuge.

Die Frachtraumoptimierung der Logistiktransporte ist ein weiteres Argument für RFID. Zudem lässt sich über die „Cloud“ über sogenannte Hubs sogar die herstellerübergreifende Transportbündelung durch externe Logistiker realisieren. Der geschätzte Ist-Anteil dieses Prinzips liegt in der Möbelindustrie heute erst bei ca. 50%. Die Transportbündelung steigert die Frachtkosten-Effizienz und führt dank der besseren Kapazitätsauslastung zu einer Reduzierung des CO2-Ausstosses.

Und ein weiteres Nachhaltigkeits-Argument sollte nicht unerwähnt bleiben: RFID kann zu einem verantwortlicheren Umgang mit den eigenen Mitarbeitern beitragen, denn nur eine fehlerfreie Liefertouren-Organisation ermöglicht die Realisation der richtigen Lade- und Abladereihenfolge sowie die korrekte und vollständige Zusammenstellung der einzelnen Kundenkommissionen. Dadurch wird der unnötige Zeit- und Kraftaufwand für nachträgliches Umräumen im Transportfahrzeug reduziert und somit auch die körperliche Belastung der Mitarbeitenden.

Auf diese Art erzeugt der RFID-Einsatz an vielen Stellen echten Mehrwert – auch für mittelständische Unternehmen. Im RFID-Praxislabor in Löhne ist das Know-how der rund 20 Netzwerkpartner versammelt, hier finden ständig Innovation und Entwicklung, Transfer und Implementierung statt. Besucher aus Industrie und Fertigung, die sich für die Einführung von RFID in ihrem Unternehmen interessieren, sind jederzeit herzlich willkommen.

Kontakt/Quelle:

RFID-Factory, c/o Abaco Informationssysteme GmbH, D - 32584 Löhne/Westfalen, www.rfid-factory.eu

o-mag.ch - Fachinformationen ausschlißlich online