|

Fachbereich: Logistik/SCM

Erstveröffentlichung: 12.12.2015 Ausgedruckt am: 30.07.2017 |

BVL-Anlass bei der SIKA Düdingen (Teil 1)

Das Sika-Klebstoffwerk in Düdingen/FR ist ein attraktives Beispiel für einen weitgehend durchautomatisierten Produktionsbetrieb, der nur dank durchdachter IT-, Logistik- sowie zeitgemässer Instandhaltungs-Lösungen reibungslos funktioniert. Für ihren zweiten Anlass in der Schweiz hat die BVL* damit einen Ort gewählt, an dem theoretisch mögliche Innovationen seit Jahren hinsichtlich ihrer Anwendung in der Alltagspraxis getestet und weiterentwickelt werden. Neben der Vorstellung des Klebstoffwerks der Sika-Gruppe in Düdingen durch Roland Zenhäusern, Head of Logistics Site Düdingen, wurden die Themen Total Productive Maintenance sowie Predictive Maintenance diskutiert (mehr dazu in Teil 2).

Hoher ExportanteilDer Sika-Standort Düdingen beherbergt zwei Werke, das Folienwerk (Gründung 1967) und das Klebstoffwerk (2007). Zusammen stellen die Werke den grössten Produktionsstandort von Sika weltweit dar. Vier von sieben Zielmärkten werden von hier aus bedient. Sealing & Bonding, Industry, Waterproofing und Roofing. Die hier produzierten Kleb- und Dichtstoffe werden über das Zentrallager in Stuttgart in der ganzen EMEA-Region abgesetzt. In dieser Region generiert Sika mit 70 Produktionsstätten ein Umsatzvolumen von 2.7 Mrd. CHF (2014). Der Standort Düdingen trägt 20 % dazu bei, wozu wiederum 90 % der dortigen Produktion exportiert werden. 2005 bemerkte man bei Sika, dass sich Kapazitätsengpässe abzeichneten. Deshalb wurde beschlossen, ein neues Werk in Düdingen neben dem bestehenden aufzubauen. 2006 fiel der Startschuss, im März 2008 verliess das erste Produkt das neue Werk, nachdem die gesamte Logistik-Infrastruktur erfolgreich installiert und mit der SAP Steuerung verknüpft worden war.

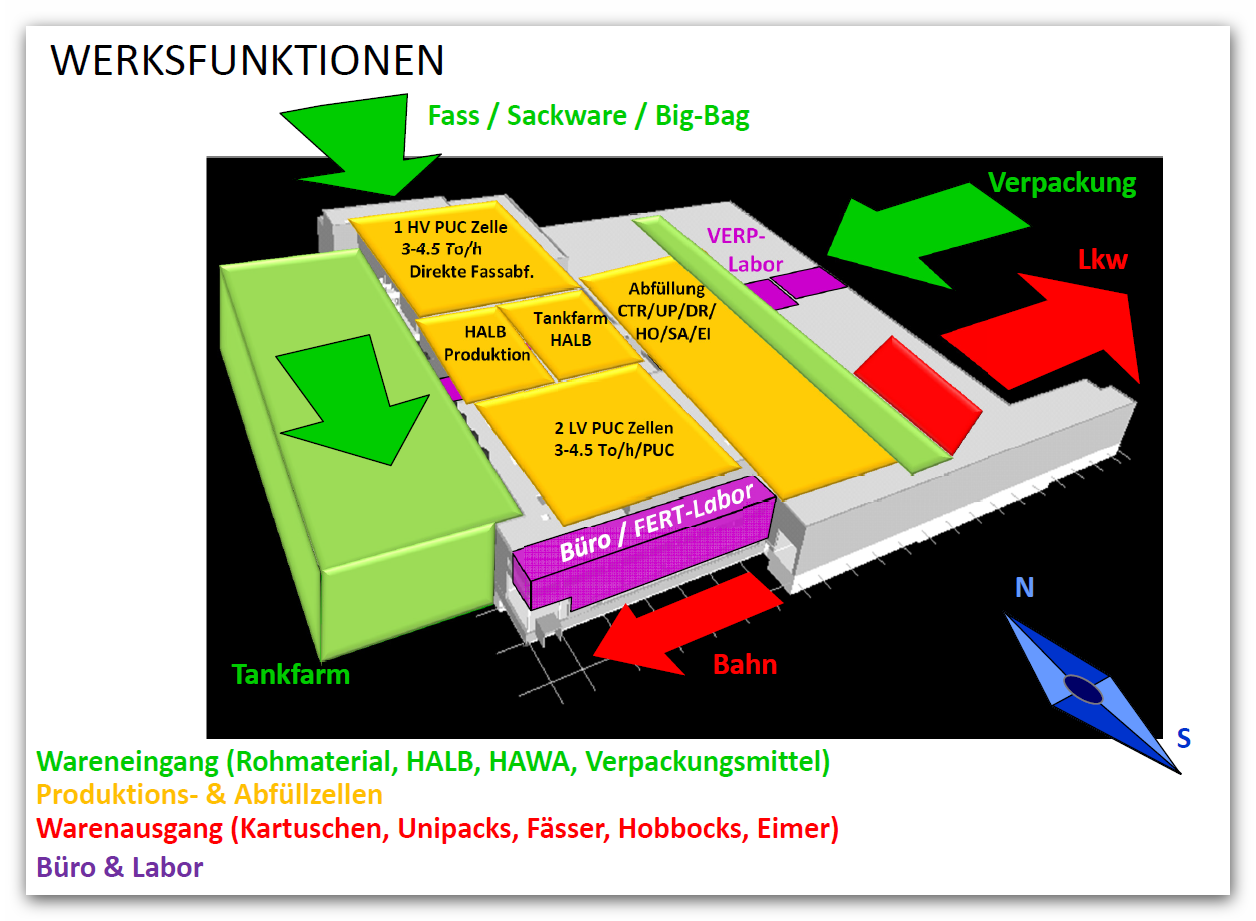

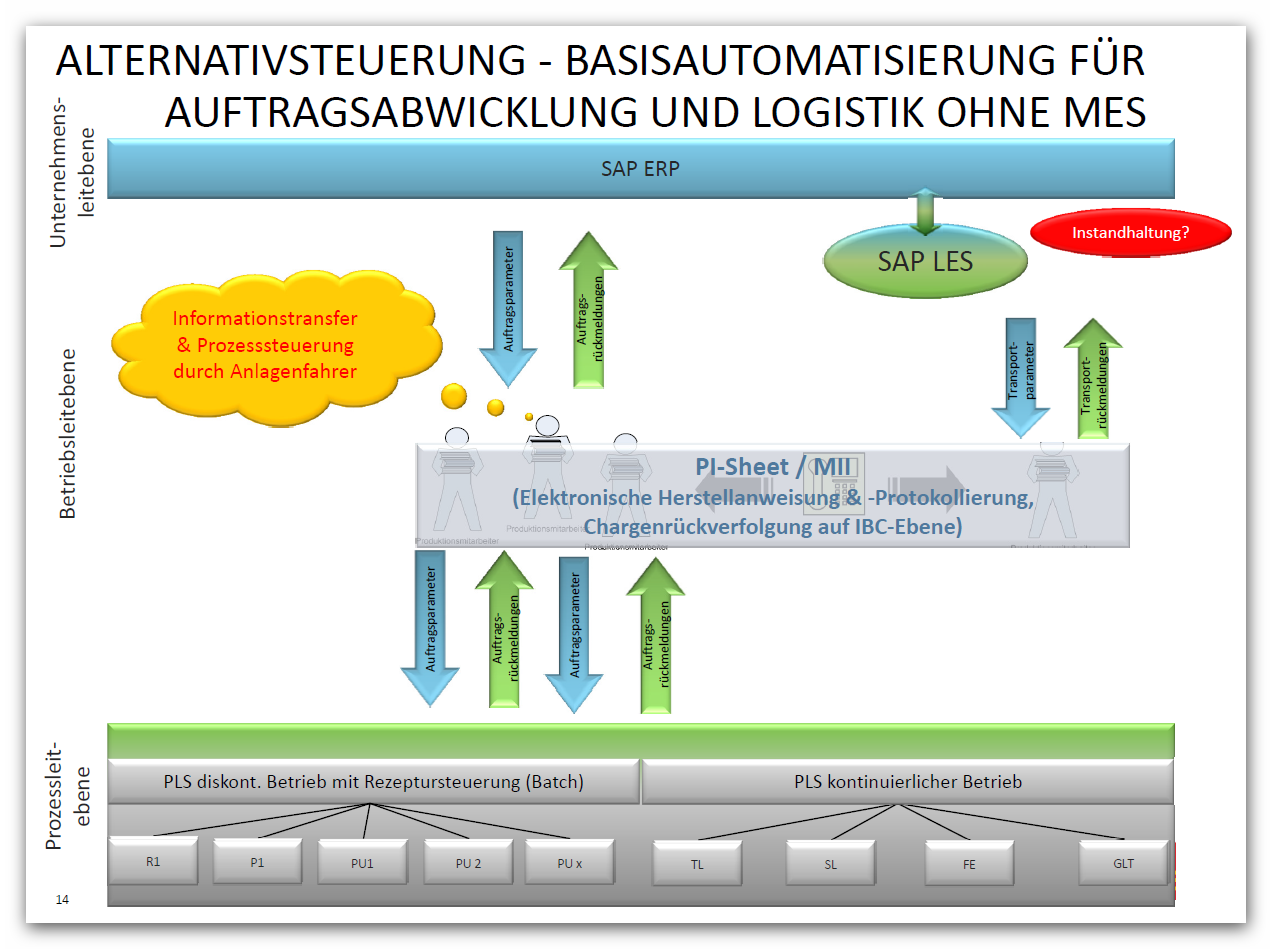

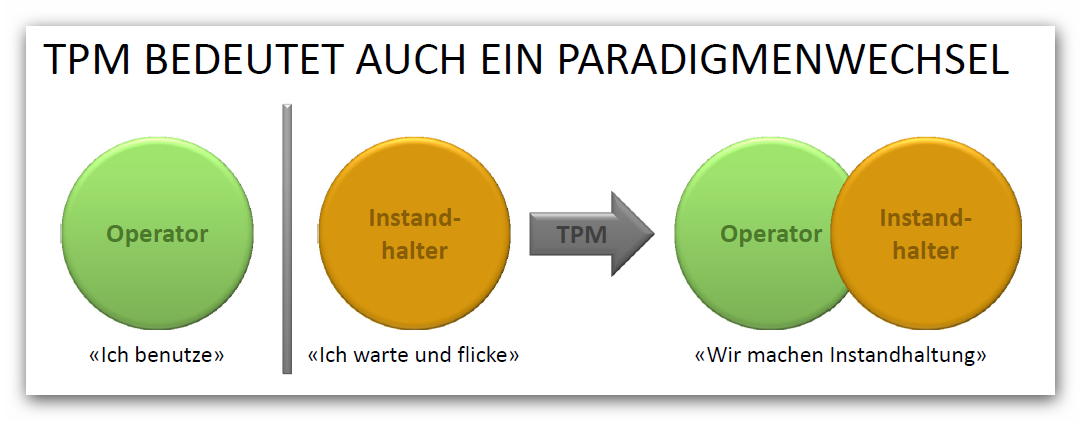

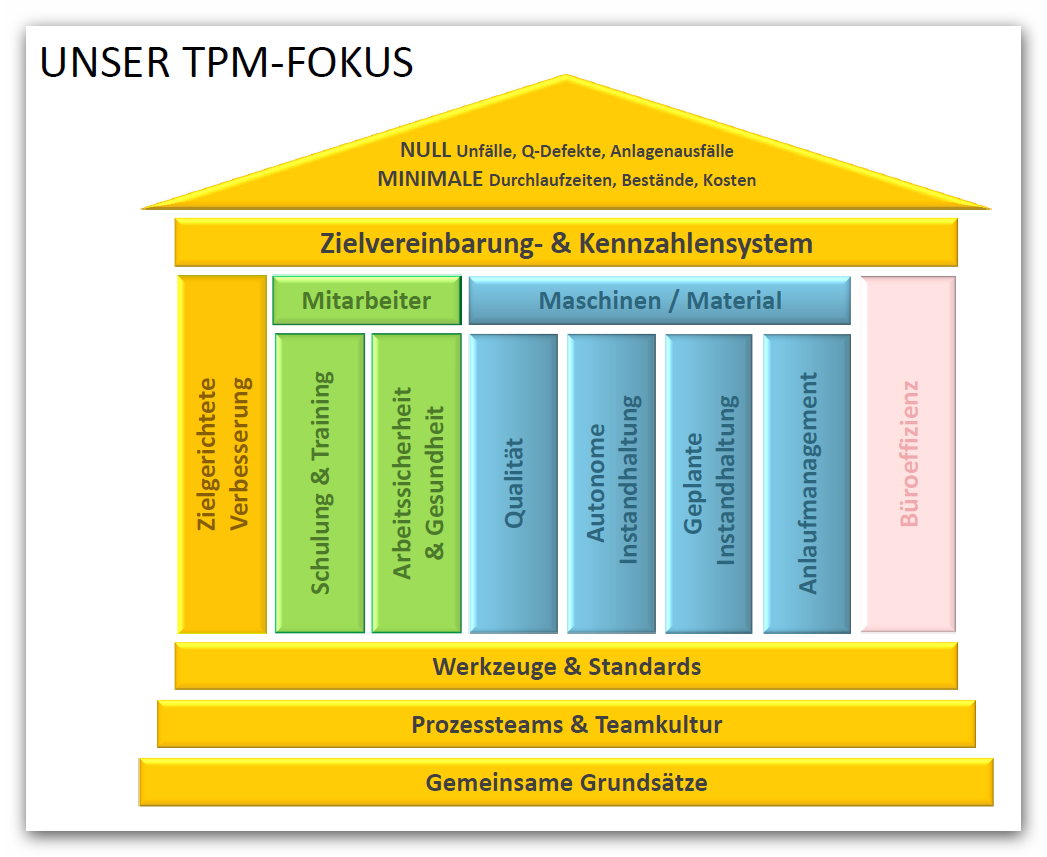

Kontinuierlicher ProzessDie Anlage wurde für eine Produktion von 60.000 t Klebstoff ausgelegt. Das Potenzial wird bis heute nicht erreicht. Ein Ziel mit der neuen Anlage war es, die Herstellkosten im Vergleich zu früher zu senken. Deshalb wird der Klebstoff nun während fünf Tagen im kontinuierlichen Prozess hergestellt, vorher wurde im Batch-Verfahren produziert. Doch um rund um die Uhr zu produzieren, wurden zwischen 2006 und 2008 70 neue Mitarbeiter eingestellt und geschult. Da für die neuen Anlagen Innovationen wie die autonome und geplante Instandhaltung eingeführt wurden, war es nicht ganz einfach, entsprechend qualifizierte Mitarbeiter dafür zu finden, weiss Zenhäusern zu berichten. Heute sind 80 Mitarbeiter im Unternehmen tätig, 50 in der Produktion, 28 in Instandhaltung/Engineering. Zudem wurde das TPM (total productive management) eingeführt. Die IT wurde so konzipiert, dass alle wesentlichen Prozesse verknüpft und gesteuert werden können, womit die Anlage recht komplex wurde. Materialbewegungen – meist just in timeAuch den logistischen Bedürfnissen wurde Rechnung getragen. Rohmaterialien, (Halb-) Fabrikate, Verpackungsmittel et cetera müssen im kontinuierlichen Produktionsprozess jederzeit bei Bedarf zugeführt werden, damit die drei kontinuierlich arbeitenden Mixer ihre jeweils drei bis viereinhalb Tonnen Niederviskose- oder Hochviskose-Klebstoffe pro Stunde mischen können. Spezialitäten werden auch noch von Hand produziert und dann in Tanklagern abgefüllt. Im Inneren des Betriebes übernehmen Rohrleitungen, zwei Transfaster sowie fahrerlose Transportsysteme und Roboter spezifische logistische Transport- und Zuführfunktionen. Für den Weitertransport der Fertigprodukte ins Zentrallager Stuttgart war ursprünglich ein Bahnanschluss vorgesehen. Dieser wurde aber nie genutzt, weil sich die Bahn als zu unflexibel und zu teuer herausstellte. Zurzeit verhandelt Sika mit der SBB, um diese Situation zu ändern und den Transport mit Lastwagen zu reduzieren. PI Sheets statt MESAutomatische Prozesse, wie sie bei Sika ablaufen, brauchen eine leistungsfähige Steuerung. Diese ist bei Sika auf drei interaktiven Ebenen aufgebaut: Der Unternehmens-, der Produktions- und der Prozessleitebene. Die ursprüngliche Idee, ein Manufacturing Execution System (MES) zu bauen, wurde aus Komplexitäts- und Kostengründen verworfen. Ausserdem wäre man von einem einzigen Lieferanten abhängig geworden. Als neue Lösung für die mittlere, also die Produktionsleitebene, wurden deshalb Process Instruction oder PI-Sheets mit SAP MII verbunden. Dabei wird der Produktionsauftrag am Bildschirm angezeigt, so dass der Mitarbeiter alle nötigen Angaben in die Steuerung eingeben kann, bevor er die Produktion startet. Zum Teil funktioniert die Datenabnahme bereits per Barcode, der via Bildschirm kopiert werden kann und schon alle Prozessparameter beinhaltet. Die PI-Sheets nehmen auch Rückmeldungen entgegen, so dass der Mitarbeiter die Aufträge problemlos dokumentieren kann. Die Daten werden schlussendlich kontrolliert und ins SAP/ERP übermittelt. Schnittstellenmanagement als HerausforderungAls besondere Herausforderunge des Systems habe sich das Schnittstellenmanagement erwiesen, erläutert Zenhäusern. Auch wenn vieles auf SAP-Basis vernetzt wurde, gab es diverse Drittsysteme zu integrieren. Tauchte irgendwo ein Fehler bei zugelieferten Produkten auf, wies jeder Verantwortliche den schwarzen Peter einem anderen zu. Um dem zu entgehen, verfügt Sika heute selbst über entsprechend ausgebildete Fachleute, die sich mit allen Einrichtungen im Hause auskennen. Beispiel für die ganze SchweizAufgrund seiner Erfahrung mit dem neuen Klebstoffwerk ist Roland Zenhäusern überzeugt, dass sich Schweizer Unternehmen erfolgreich auf dem Weltmarkt behaupten werden, wenn sie mit den Kosten mithalten können, das heisst, über eine weitgehend automatisierte Produktion verfügen. Dass die Mitarbeiter dafür entsprechend geschult werden und über das entsprechende Know-how verfügen, sei selbstverständlich. Es komme aber auch hinzu, so der Referent, dass jede Lösung auf eine hohe Akzeptanz der Mitarbeiter stösst, denn ohne diese würde keine Anlage funktionieren.

12.12.2015 | Autor

Jörg Naumann

|

||||||||||||||||||||||

o-mag.ch - Fachinformationen ausschlißlich online